建新量具鑄造質(zhì)量管理體系運(yùn)行要點(diǎn)

本文導(dǎo)讀:鑄造生產(chǎn)的工藝流程主要分為四大基本部分:鑄造金屬準(zhǔn)備、鑄型準(zhǔn)備和澆鑄、鑄件處理。鑄件處理主要有落砂,清砂,澆冒口清理,有些鑄件有特殊要求的還要經(jīng)過(guò)熱處理(如鑄件退火,球鐵的正火處理等),和防銹處理。處理的設(shè)備有落砂機(jī),拋丸機(jī),各種熱處理爐等。

鑄造生產(chǎn)的工藝流程主要分為四大基本部分:鑄造金屬準(zhǔn)備、鑄型準(zhǔn)備和澆鑄、鑄件處理。

1、金屬準(zhǔn)備,主要是金屬熔煉:將一種金屬為主要有成分(如鐵,鋁或銅),加入其他金屬或非金屬元素(鉻,錳,釩,鋅,磷,硅等)經(jīng)加熱熔化為指定成分的金屬熔液(鑄鐵,鑄鋼和鑄造有色金屬)。

金屬熔煉——使金屬熔液在溫度,化學(xué)成分,和凈度上符合預(yù)期要求,在熔煉過(guò)程中要進(jìn)行以控制質(zhì)量為目的的各種檢查測(cè)試,如溫度測(cè)試,爐前化學(xué)分析,爐前處理(脫硫,真空脫氣,精煉,孕育變質(zhì)處理)等。

常用設(shè)備有:沖天爐,電弧爐,電阻爐,感應(yīng)爐等,

2、鑄型準(zhǔn)備:不同產(chǎn)品,不同鑄造方法有不同鑄型準(zhǔn)備方式;有砂型,金屬型等。常用的砂型鑄造, 鑄型準(zhǔn)備內(nèi)容有造型材料準(zhǔn)備,制芯,混砂(要控制型砂的成分和濕度),造型等。(此外在造型之前還有對(duì)鑄件的鑄件圖設(shè)計(jì);澆冒口設(shè)計(jì),澆鑄系統(tǒng)設(shè)計(jì)技術(shù)工作和模型制作等)。 鑄件的精度和全部生產(chǎn)過(guò)程的經(jīng)濟(jì)效果主要取決于這道工序。在現(xiàn)代化生產(chǎn)中,造型造芯都實(shí)現(xiàn)了機(jī)械化或自動(dòng)化, 常用的設(shè)備有:高中低壓造型機(jī),拋砂機(jī),射芯機(jī),冷熱芯盒機(jī)等。

此外,還有熔模鑄造(失蠟鑄造)等。

3、金屬澆鑄一般分為手工和機(jī)械兩種,鑄鐵生產(chǎn)主要為手工澆鑄,由行車等到起吊設(shè)施吊運(yùn)鐵水包實(shí)現(xiàn)澆鑄(關(guān)注澆鑄時(shí)的前去渣是否充分,澆注溫度是否合適等),有色金屬鑄造一般采用壓力鑄造機(jī)自動(dòng)完成實(shí)現(xiàn)。(此時(shí)應(yīng)控制好壓鑄工藝參數(shù)—溫度,壓力,時(shí)間等),主要設(shè)施有各種壓鑄機(jī)。

4、鑄件處理:主要有落砂,清砂,澆冒口清理,有些鑄件有特殊要求的還要經(jīng)過(guò)熱處理(如鑄件退火,球鐵的正火處理等),和防銹處理。處理的設(shè)備有落砂機(jī),拋丸機(jī),各種熱處理爐等。

生產(chǎn)過(guò)程中需關(guān)注的因素主要有:熔煉時(shí)的溫度,熔液的成分,和澆鑄溫度,及鑄件熱處理過(guò)程的控制(加熱溫度,保溫時(shí)間,冷卻速度)。

熔煉澆鑄和熱處理工序應(yīng)作為特殊過(guò)程加以控制。

球墨鑄鐵件鑄造應(yīng)關(guān)注爐料(焦炭,生鐵,廢鋼和球化劑的質(zhì)量,特別是廢鋼中不能混有高合金鋼)

另外生產(chǎn)安全環(huán)境要求:澆鑄環(huán)境防水,運(yùn)鐵水包的行車安檢

相關(guān)主要技術(shù)標(biāo)準(zhǔn):

GB/T 9439-1988 灰鑄鐵件

GB/T 718-2005鑄造用生鐵

GB/T 8729-1988 鑄造用焦炭

GB/T 11352-2009 一般工程用鑄造碳鋼件

GB/T 1348-2009 球墨鑄鐵件

GB/T 15056-1994 鑄件表面粗糙度 評(píng)定方法

GB/T 11351-1989鑄件重量公差

鑄件質(zhì)量

一般包括三個(gè)方面:

(1)內(nèi)在質(zhì)量:它包括鑄件材料質(zhì)量(化學(xué)成分、金相組織、冶金缺陷、物理力學(xué)性

能和某些特殊性能等)和鑄件的內(nèi)部鑄造缺陷。

(2)外在質(zhì)量:一般包括鑄件表面質(zhì)量(表面粗糙度、表面硬層深度及硬度等)、尺寸

和重量精度(尺寸公差、形位公差;重量公差)和外表鑄造缺陷。

(3)使用質(zhì)量:它包括切削性能、焊接性能和工作壽命等。

鑄件成本是產(chǎn)品成本的重要組成部分,要降低產(chǎn)品的成本,就必須盡可能地降低鑄件成本。長(zhǎng)期以來(lái),對(duì)鑄件質(zhì)量沒(méi)有引起足夠的重視,特別是對(duì)鑄件的內(nèi)在質(zhì)量和生產(chǎn)成本,很多廠家習(xí)慣用廢品率作為鑄件質(zhì)量的考核指標(biāo),事實(shí)上廢品率的高低不能代表鑄件質(zhì)量的優(yōu)劣,它只能反映企業(yè)的技術(shù)水平和管理水平,對(duì)內(nèi)在質(zhì)量和生產(chǎn)成本的忽視更使鑄件在國(guó)內(nèi)外市場(chǎng)上缺乏競(jìng)爭(zhēng)力。

鑄造生產(chǎn)過(guò)程是一個(gè)復(fù)雜的過(guò)程,工序繁多,相關(guān)因素來(lái)自很多方面。當(dāng)前普遍存在一些問(wèn)題,如鑄件質(zhì)量低(特別是內(nèi)在質(zhì)量)、生產(chǎn)成本高(效率低、能耗高)、環(huán)境污染嚴(yán)重。造成這些問(wèn)題的原因可歸納為以下幾點(diǎn):

(")鑄造質(zhì)量標(biāo)準(zhǔn)不完善、不明確。在我國(guó)現(xiàn)有的國(guó)家標(biāo)準(zhǔn)、部頒標(biāo)準(zhǔn)和技術(shù)指導(dǎo)性文件中,關(guān)于鑄造的質(zhì)量標(biāo)準(zhǔn)少且質(zhì)量要求低,有一部分是六七十年代制定的,急需重新修訂并向國(guó)際標(biāo)準(zhǔn)靠攏。只有完善并嚴(yán)格貫徹執(zhí)行鑄造質(zhì)量標(biāo)準(zhǔn),我國(guó)鑄造生產(chǎn)的質(zhì)量問(wèn)題才能逐步得到解決。

(#)鑄造用各種原材料質(zhì)量低。沒(méi)有高質(zhì)量的原材料就很難生產(chǎn)出高質(zhì)量的鑄件。例如低硫低磷生鐵、優(yōu)質(zhì)的鑄造焦炭很難保證供應(yīng),鑄造用砂沒(méi)有統(tǒng)一的生產(chǎn)管理機(jī)構(gòu),質(zhì)量無(wú)法保證,其它原、輔材料都有類似情況。

(!)管理水平落后。在很長(zhǎng)的一段時(shí)間內(nèi),不少的企業(yè)都把鑄件的最終檢驗(yàn)當(dāng)成質(zhì)量控制的主要手段,在推行全面質(zhì)量控制以后,這種情況并未得到根本的改變,這是消極的質(zhì)量控制方法。應(yīng)該檢查和控制整個(gè)鑄造生產(chǎn)過(guò)程,并利用統(tǒng)計(jì)學(xué)的原理,事先發(fā)現(xiàn)并控制生產(chǎn)過(guò)程中可能產(chǎn)生的不正常因素,從而達(dá)到不斷穩(wěn)定生產(chǎn)過(guò)程和降低廢品率的目的,只有這樣才能提高產(chǎn)品質(zhì)量和降低生產(chǎn)成本。

($)工藝、技術(shù)水平相對(duì)落后。要提高鑄件質(zhì)量,首先要靠先進(jìn)的科學(xué)技術(shù)和質(zhì)量管理,從我國(guó)目前現(xiàn)狀來(lái)看,當(dāng)務(wù)之急是提高管理水平,但從根本上看,還是要提高科學(xué)技術(shù)水平。

(%)鑄造測(cè)試技術(shù)缺乏。要提高鑄件的質(zhì)量,不僅要有高質(zhì)量的原材料、先進(jìn)的科學(xué)技術(shù)和嚴(yán)格的質(zhì)量管理制度,還要靠先進(jìn)的測(cè)試技術(shù)和手段。提高檢測(cè)技術(shù)水平是鑄造生產(chǎn)從經(jīng)驗(yàn)走向科學(xué)化的重要環(huán)節(jié)。

綜上所述,鑄造生產(chǎn)過(guò)程中影響鑄件質(zhì)量的主要因素來(lái)自四個(gè)方面:

(")生產(chǎn)的組織和管理。

(#)原材料、設(shè)備和工藝裝備的質(zhì)量。

{!)各種工藝參數(shù)的控制質(zhì)量。

($)生產(chǎn)者的操作質(zhì)量。

其生產(chǎn)過(guò)程必須貫徹“市場(chǎng)導(dǎo)向”的現(xiàn)代管理原則,降低生產(chǎn)成本,縮短生產(chǎn)周期,改善客戶服務(wù),從而提高企業(yè)競(jìng)爭(zhēng)力。

“智者善建,精者知新”。

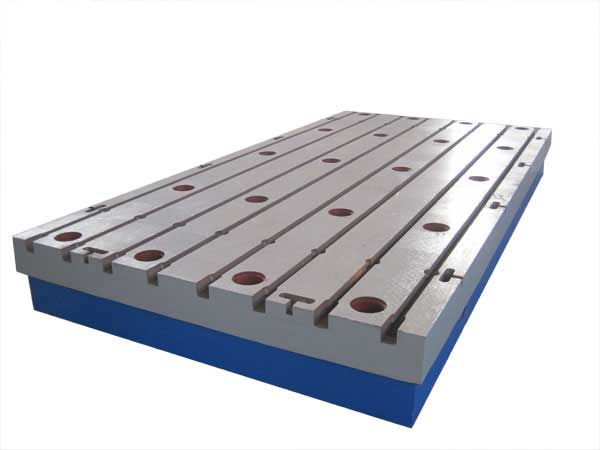

“建新”三十年專注量具制造事業(yè),

潛心打造“中國(guó)鑄鐵平臺(tái)********”。

公眾號(hào)名稱:泊頭市建新鑄造量具有限責(zé)任公司